تاریخچه کشتارگاه

قبلا در مقاله ای به طور کامل با طرح توجیهی کشتارگاه صنعتی طیور آشنا شده اید و اکنون قصد داریم شرایط و امکانات لازم جهت احداث کشتارگاه دام سبک و سنگین را بررسی کنیم، با ایـ توجیهی همراه باشید.

اگر به تاریخچه کشتار گاهها نظر افکنیم ملاحظه می کنیم که قبل از اینکه کشتار گاهها به شکل امروزی پدید بیاید و کشتار ها در محل خاصی متمرکز گردند,هر گوشت فروشی در جوار مکان خود دام مورد نیاز خودراذبح میکردو بدون رعایت موازین بهداشتی اقدام به فروش گوشت میکردند که این سلامت اهالی شهر را به مخاطره میانداخت.

در ابتدا دولتها به کمک شهرداریها اقدام به ساخت مکانهای ذبح دام به صورت بهداشتی نمودند و سپس این امر به بخش های خصوصی سپرده شد .اما پس از مدتی این قضیه احساس شد که کنترل و تصدی دولت بر کشتارگاهها لازم است.ناگفته نماند که در برخی کشور ها هنوز کشتارگاههای خصوصی وجود دارد لکن فعالیت آنها تحت نظر سازمان بازرسی گوشت همان کشور صورت گرفته و کنترل و بازرسی نیز به گونه کشتار گاههای دولتی توسط دامپزشکان و بازرسان ذیصلاح انجام میگیرد.

در اروپا و امریکا ابتدا کشتارگاههای خصوصی تبدیل به کشتار گاههای خصوصی گردیده ولی به تدریج جای خود را به کشتارگاههای صنعتی و تعاونی داد.به طوریکه در حال حاضر اغلب کشتارگاههای موجود در کشور های پیشرفته دارای تاسیسات عظیم صنعتی وروش اتوماتیک میباشد که بصورت تعاونی اداره میشوند.

ضمنا چون کشتار گاههای تعاونی هر شهر تحت تاثیر ویژگیهای فرهنگ بومی اهالی را به نحوی که با موازین بهداشتی مغایرتی نداشته باشد میتوان مورد اعتنا قرار داد.اداره امور کشتارگاههای تعاونی به عهده هیئتی است که شرکتهای تعاونی منطقه یا شهر تعیین مینمایند وکلیه درآمد های حاصل طبق مقررات خاص پس از کسر مخارج به حساب شرکت تعاونی منظور می گردد و مبلغی هم با تصویب هیئت مذکور صرف تهیه تجهیزات جدید و بهبود ساختمان کشتارگاه میشود.

معرفی محصول تولیدی کشتارگاه دام

هدف از ارائه این گزارش بررسی امکان احداث کشتارگاه دام اعم از گاو و گوسفند میباشد. انواع تولیدات کشتارگاهی از قبیل گوشت قرمز ، پوست ، دل و جگر، روده و غیره می باشد که بدلیل استفاده از فرآیند صنعتی در این نوع کشتارگاهها به همراه سایر تولیدات قابل استفاده ناشی از کشتار دام ( از قبیل خون و امعاء و احشاء ) بصورت بسته بندی و کاملاً با رعایت نکات بهداشتی و زیست محیطی تولید و عرضه می گردد.

لازم بذکر است که در ارتباط با محصولات تولیدی حاصل از ذبح گاو و گوسفند ، گوشت قرمز بعنوان کالای اصلی تولیدی در نظر گرفته شده و سایر محصولات بعنوان محصول جانبی در نظر گرفته می شوند .

موارد مصرف و کاربرد

همانگونه که دیدیم علاوه بر گوشت قرمز بعنوان اصلی ترین محصول کشتارگاه ، سایر محصولات حاصل از ذبح گاو و گوسفند شامل محصولاتی نظیر پوست ، زبان و مغز ، دل و جگر و قلوه و … می باشد که نحوه مصرف محصولات حاصل از کشتار را می توان بین مصارف نهایی و واسطه ای تقسیم بندی نمود.

منظور از محصولات نهایی محصولاتی است که مستقیماً توسط مصرف کننده نهایی مصرف می شود و چنانچه محصول در سایر فرآیندهای تولید بعنوان کالای واسطه ای مورد استفاده قرار گیرد ، کاربرد آن کاربرد واسطه ای خواهد بود . بدین لحاظ می توان برای گوشت قرمز بعنوان اصلی ترین محصول کشتارگاه هم مصارف نهایی ( مصرف نهایی توسط خانوارها) و هم مصارف واسطه ای ( مانند استفاده در تولید سوسیس و کالباس و غیره ) را قائل شد.

پروتئین ها در میان مواد غذایی ، از اهمیت ویژه ای برخوردار هستند . پروتئین های حیوانی به علت داشتن اسید آمینه های ضروری و عوامل محرک رشد ، تأثیر به سزایی در رشد و ترمیم بافت ها و سلامتی افراد دارند . از این رو به آنها پروتئین کامل نیز می گویند . گفتنی است پروتئین حیوانی ، نقش مهم و ارزنده ای در تأمین سلامتی جوامع بشری ایفاء می کند .

سازمان خواربار و کشاورزی ملل متحد میزان مصرف پروتئین مورد نیاز انسان را بطورمتوسط 70-60 گرم در روز توصیه کرده است . حال آنکه حد متوسط مصرف این مواد در کشورهای خاورمیانه 12/2 گرم و در کشورهای پیشرفته 47 گرم است . از این رو ، در بیشتر کشورهای دنیا از جمله ایران مصرف سرانه پروتئین افراد جامعه به مراتب کمتر از این میزان است . تحقیقات نشان می دهد در بیشتر کشورهای توسعه نیافته و پرجمعیت این رقم به مقادیر بحرانی و نگران کننده نزدیک شده است .

کالای جایگزین و اثرات بر محصول

اصلی ترین و عمده ترین کلای جایگزین و مشابه گوشت ، سوسیس، کالباس، سویا می باشد.البته اگر به گوشت به عنوان یک منبع سرشار از پروتئین هم توجه شود متوجه خواهیم شد که محصولاتی چون حبوبات و سویا و حتی سایر فراورده ها چون تخم مرغ هم میتواند جایگزین گوشت گردد. البته نوع پروتئین موجود در حبوبات با گوشت تفاوت دارد و معمولاً ایندو منبع با هم و به همراه هم تکمیل خواهند شد. ضمنا گوشت سفید مانند ماهی و مرغ نیز میتواند به عنوان جایگزین در سبد غذائی خانوار قرار گیرد.

جایگزینی هر یک ازکالاهای مصرفی بالا میتواند روی میزان مصرف گوشت تاثیر بگذارد.در صورت افزایش قیمت این محصول و در نهایت کاهش قدرت خرید جامعه به محصولات با قیمت کمتر مانند سویا روی خواهند آورد. در صورت تغییر فرهنگ عمومی مردم و روی آوردن به استفاده از گوشت سفید مانند ماهی و مرغ نیز مصرف گوشت کاهش نسبی پیدا خواهد کرد.البته متوسط سن جامعه نیز در رژیم غذائی بخصوص گوشت قرمز موثر است.به این ترتیب که با افزایش متوسط سن رشد جامعه میزان مصرف گوشت قرمز کاهش می یابد.

بررسی اجمالی تکنولوژی و روشهای تولید و عرضه محصول در کشور

انواع کشتارگاهها از جهت مالکیت

در ایران به استثناء چند کشتارگاه خصوصی کلیه کشتارگاهها عمومی است و در شرایط فعلی هم به صلاح است که کارگاهها عمومی بوده و ساختمان کشتارگاههای جدید نیز منطبق با اصول بهداشتی و ضوابط فنی ساخته شود.

کشتارگاههای عمومی توسط شهرداریها اداره و درآمد کشتار گاهها نیز به حساب شهرداریهای محل ریخته میشود و سپس شهرداریها از اعتبار خود مخارج و هزینه های جاری کشتارگاهها را چه از نظر ساختمان و چه از نظر پرسنل تامین و پرداخت مینمایند.

کشتارگاهها از موسسان انتفاعی هستند و درامد قابل ملاحظه ای دارند و بایستی در آمد حاصله از آنها منحصرا صرف بهبود وضع خودشان گردد. چرا که شهرداریها در اکثر موارد در آمد های حاصله از این منبع را جزو درآمد های خود منظور مینمایند.در ایران هم این گرفتاری وجود داردو برای رفع مشکلات و نابسامانیها پیشنهاد میشود که کشتارگاهها به صورت مستقل اداره شوند.

در کشور های مختلف با توجه به موقعیت و میزان پیشرفت علمی و صنعتی و فرهنگ مردم, کشتارگاههای متفاوتی وجود داردکه میتوان انواع زیر را نام برد:

- کشتارگاههای خصوصی

- کشتارگاههای عمومی شهرداریها

- کشتارگاههای صنعتی

- کشتارگاههای ناحیه ای

- کشتارگاههای تعاونی

کشتارگاهها از جهت شیوه های تولید

تولید گوشت قرمزبه طور کل در کشور به سه صورت امکان پذیر میباشد:

- روش صنعتی

- روش نیمه صنعتی

- روش سنتی

که البته تعداد و روشها ی تولید گوشت در کشور بر حسب استانها متفاوت میباشد. ولی عموماً روشهای تولید گوشت در ایران بصورت سنتی و یا نیمه صنعتی است.

مهمترین ایراد در کشتارگاههای سنتی این است که پس از کشتار دام امکان تفکیک و جداسازی و کنترل ضایعات در این کشتارگاهها میباشد که باعث ایجاد معضلات زیست محیطی و بهداشتی میباشد. علاوه بر آن روشهای نگهداری ،بسته بندی گوشت و سایر محصولات جانبی کشتارگاه در روش سنتی دارای مشکل است و تا زمان رسیدن محصول که کاملا حساس و فساد پذیر است ممکن است دچار آلودگی و یا فساد گردد.

بررسی کشتارگاهها از جهت ذبح دام

در سالن کشتارگاهها اولین عملی که روی دام صورت میگیرد, خون گیری است.این عمل در کشور های مختلف با بیهوش کردن دام توام میباشد یعنی ابتدا با یکی از روشهای بیهوشی دام را بیهوش میکنند و سپس عمل خونگیری را انجام میدهند.

جهت بررسی محیط و ایجاد شرایط مطلوب کار در آن و رعایت کامل اصول علمی و موازین بهداشتی بدواً توضیحات مختصری درباره نحوه کار کشتارگاهها در کشور های پیشرفته داده میشود و سپس روشهای ذبح در ایرن شرح داده خواهد شد.

در کشورهای پیشرفته برای جلوگیری از زجر کشیدن دام در موقع ذبحو پیشگیری از اثرات نامطلوب و ناراحتی ومقاومت دام در مقابل کشتار, قبل از خون گیری دام را بیهوش میکنند. این عمل ممکن است با وسایل مختلف انجام گیرد.در بعضی کشورها از پتک و تفنگ های مخصوص که مغز دام را از کار می اندازداستفاده میشود و برخی دیگر طپانچه های فنری و یا گلوله بکار میبرند و بالاخره در اکثر ممالک پیشرفته در حال حاضر از جریان برق و یا گاز انیدریک کربنیک برای بیهوش کردن دام استفاده میکنند و سپس بلافاصله دام را بوسیله قلابی که به پای آن اتصال دارد بر روی ریل هوائی قرار داده و عمل خونگیری را در حالی که دام به صورت سر و ته آویزان است انجام میدهند.

با توجه به دستورات مذهبی که بایستی قطعاً تابع ان باشیم مقدمتاً قبل از ذبح دام استفاده از پتک , کارد , طپانچه برای گیج کردن دام و متلاشی کردن مغر دام را تجویز ننموده است و برای این کار صریحاً دستور داریم که باید در هنگام ذبح , دام سالم و زنده باشد.و بابریدن سر دام , خون جهش کامل داشته باشددر حالیکه با متلاشی کردن مغز دام شرایط لازم را از او سلب می کنیم لکن تنها روشی که میتواند برای ما قابل اجرا باشد طریقه بیهوش کردن دام با جریان برق و یا استفده از گاز انیدریک کربنیک میباشد.

در مرحله بعدی یعنی خونگیری دام, طبق دستورات شرعی بایستی دام را روی پهلوی چپ خوابانید به طوریکه صورت دام به طرف قبله باشد آنگاه با چاقوی تیز چهار رگ اصلی دام را قطع کرده تا خون فوران کند.

با توجه به مراتب فوق ملاحظه میشود که امکان اجرای روشهای جدید خونگیری روی ریل برای مسلمانان میسر نمیباشد و باید اصول بهداشتی و علمی جدید را طوری بکار ببندیم که منطبق با موازین شرع اسلام باشد.

برای اجرای این مقصود همانطور که در کشتارگاههای ایران است باید تدابیری اندیشید تا در عین اینکه دام منطبق با اصول مذهبی ذبح میشود از تماس محل بریدگی دام با زمین و ایجاد آلودگی های شدید نیز جلوگیری به عمل آید. لازم به ذکر است که در حال حاضر در بعضی از کشتارگاههای کوچک کشورمان روشی که برای ذبح دام به کار میرود غلط و غیر بهداشتی است و لی با کمی تغییر روش و دقت در کار کشتار میتوان همین کشتارگاههای غیر بهداشتی را تا اندازه ای تبدیل به کشتارگاههای بهداشتی نمود.مثلاً زمین محل ذبح را به طور مشتقیم با آب تمیز بشوئیم نه اینکه از آب روانیکه از جوی کشتارگاهها میگذرد و حاوی مدفوع دام و کثافات دیگر است برای این منظور استفاده گردد. تمیز بودن چاقو سلاخی و تمیز کردن محل بریدن سر دام و جلوگیری از آلوده شدن محل بریدگی کمک بزرگی به بهداشت گوشت می نماید ولی همانطور که گفته شده متاسفانه بعضی از کشتارگاههای کشور آنچه رعایت نمیکنند اصول بهداشتی است.و باید در این خصوص اهتمام گردد.

تعیین نقاط قوت و ضعف تکنولوژی های موجود در کشتارگاه های کشور

اگر روشهای مختلف تولید گوشت را به سه گروه کلی روش کشتار صنعتی, نیمه صنعتی و سنتی تقسیم بندی کنیم,به این نتیجه میرسیم که کشتارگاههای سنتی فاقد شرایط لازم جهت حفظ بهداشت گوشت هستند به علاوه به دلیل بسته بندی غیر بهداشتی گوشت پس از ظبح احتمال آلودگی بسیاری وجود دارد.به علاوه عدم کنترل گوشت توسط شبکه دامپزشکی کشوراحتمال ارائه گوشت بیمار وجود د ارد.ضمناً در سیستم توزیع گوشت در این روش اشکالاتی وجود دارد.اما در روش کشتار صنعتی هزینه تمام شده تولید گوشت بالاتر است.البته بالا رفتن هزینه به معنای کاهش ضرورت جایگزینی واحد های سنتی با صنعتی نمیباشد.

ضمناً اگر روش تولید کشتارگاههای صنعتی را به دو گروه روشهای مرسوم و ذبح اسلامی تقسیم و بررسی کنیم باید به این نکته توجه کنیم که در کشتارگاه های مرسوم که خونگیری از دام به صورت اویخته گرفته میشود ولی در کشتارگاه به روش ذبح اسلامی لازم است خونگیری بصورت خوابیده از دام صورت گیرد.

در برخی ممالک که ذبح به روش مکانیکی( روش اول)انجام میگیرد دارای دو امتیاز میباشد. اول اینکه این شیوه کار حتی المقدور از تماس دست با لاشه دام جلو گیری می نماید و امتیاز دوم اینست که چون عمل خونگیری از دام به طریق آویزان انجام میشود خون بیشتری از دام گرفته خواهد شد.

جهت صحت و سقم این مسئله باید گفت با بررسی هایی که بطور مداوم توسط موسسات تحقیقاتی گوشت منجمد انستیتوی تحقیقات گوشت دانمارک انجام شده است این نتیجه بدست آمده است که مقدار خونی که از دام به هنگام خونگیری در حالت خوابیده خارج می شود بیشتر از حالتی است که از دام آویخته برون می آید.زیرا مقداری خون که در قسمت بالایی قفسه صدری و در حالت آویختگی جمع میشود باعث خواهد شد که خون کمتری از دام خارج گردد.

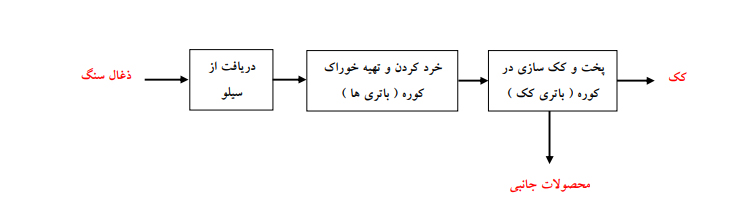

در این قسمت سعی گردیده ، بمنظور آشنایی با فرآیند تولیدی کشتارگاه صنعتی شرح مختصری از نحوه تولید محصولات ارائه گردد .

در بدو امر ، دام ها بوسیله ماشین های باربری کوچک و بزرگ وارد محوطه کشتارگاه شده و پس از تخلیه و توزین ، به محوطه قرنطینه منتقل می گردند . (ماشینهای حامل دام ، پس از تخلیه به قسمت شستشوی وسایل نقلیه هدایت و پس از شستشو از محوطه کشتارگاه خارج می شوند ) . دامها در محل قرنطینه توسط دامپزشک مورد معاینه مقدماتی قرار گرفته و پس از تأیید مبنی بر سالم بودن به قسمت نگهداری و آماده سازی هدایت می گردند . در این قسمت ، دام حدوداً بمدت 24 ساعت بدون خوراک نگهداری شده تا آماده کشتار گردد.

آن تعداد از دامها که سلامتشان مورد تأیید دامپزشک قرار نگرفته است با رعایت مسائل بهداشتی به کشتارگاه بهداشتی ارسال و در این قسمت که خاص اینگونه دامها می باشد ، کشتار می گردند . در ادامه دامپزشک دقیقاً به معاینه دام کشتار شده می پردازد و در صورت عدم تأیید وی مبنی بر سلامت دام کشتار شده ، به قسمت تبدیل ضایعات ارسال می شود . در حقیقت از چنین دامهایی در جهت تولید محصولاتی از قبیل پوست ، کود و محصول حاصل از پخت ضایعات استفاده خواهد شد .

با فرا رسیدن زمان کشتار، دامهای سالم توسط پرسنل مربوطه یکی پس از دیگری به سالن کشتار هدایت می شوند . در این قسمت ، دام بوسیله دستگاه شوک الکتریکی بیهوش شده و وارد خط کشتار می گردد . دام بیهوش با رعایت مسائل شرعی ذبح گردیده و فرآیند خونگیری از آن صورت می گیرد . خون بدست آمده ازدام ذبح شده از طریق حوضچه های خونگیری و تجهیزات مربوطه، وارد تانک خون شده و سپس بعنوان ماده اولیه جهت فرآیند پخت ضایعات ، به این قسمت هدایت می شود . در این قسمت خون و سایر ضایعات دام ، تبدیل به محصول حاصل از پخت ضایعات گردیده و پس از بسته بندی در کیسه های نایلونی جهت مصرف دام و طیور عرضه خواهند شد . پس از مرحله ذبح و خونگیری ، عملیاتهای متفاوتی بر دام ذبح شده صورت می گیرد که در ذیل به شرح آنان می پردازیم .

ابتدا سر دامهای ذبح شده بطور کامل از بدن قطع گردیده و بوسیله کانالهای هدایتی به بخش مربوط به آلایش ارسال می گردد . در خط کشتار گاوی ، پس از انتقال سر دام به بخش مربوط به آلایش ، ابتدا فرآیند بی خس نمودن یا جدا سازی گوشت و سپس جداسازی زبان و مغز ، بطور جداگانه صورت گرفته و سپس توسط پرسنل به سردخانه منتقل می گردد تا توسط متقاضی مربوطه بارگیری شود . استخوانها ، شاخها و ضایعات باقیمانده نیز به قسمت پخت ضایعات منتقل می شوند .

در خط کشتار گوسفندی ، کله گوسفند پس از تمیزکاری در قسمت آلایش به سردخانه منتقل می گردد تا توسط متقاضی مربوطه بارگیری شود . در این قسمت نیز ضایعات باقیمانده از آلایش کله گوسفند به قسمت ضایعات هدایت می گردد .

پس از مرحله فوق دام ذبح شده وارد مرحله پوست کنی می گردد . در این مرحله ضمن جداسازی پاچه دام و هدایت آن به قسمت آلایش ، پوست دام ذبح شده از بدن آن جدا گردیده و توسط کانالهای هدایتی به اتاقهای جمع آوری پوست انتقال داده می شوند . در این مرحله پوست را نمک زدایی نموده و به محلهای مربوطه انتقال می دهند تا توسط متقاضیان به واحدهای سالامبور سازی و دباغی انتقال یابد .

پس از مرحله فوق ، در اصطلاح لاشه سینه بر می شود و بعضی از ارگانهای داخلی ، از بدن دام ( شکمبه و روده ) استخراج و با امکانات ایجاد شده به قسمت شکمبه پاک کنی منتقل می گردد . در این مرحله ضمن تخلیه امعاء و احشاء ، شکمبه و روده شستشو داده شده و سپس تا زمان انتقال توسط متقاضی در سردخانه نگهداری می شود . در خط کشتار گوسفندی ، روده به بخش زهتابی منتقل شده و بعد از پاکسازی ، جهت بازار مصرف که عمدتاً صادرات می باشد عرضه می شود . مواد حاصل از تخلیه روده پس از عمل خشک نمودن ، بعنوان کود حیوانی در اختیار متقاضیان قرار گرفته تا در زمینهای زراعی مصرف گردد .

در ادامه، ارگانهای قرمز لاشه از آن جدا و با استفاده از تمهیدات در نظر گرفته شده به منظور شستشو به قسمت دیگری منتقل می شوند که در این قسمت پس از تأیید دامپزشک به سردخانه ارسال می شوند . لازم به ذکر است که قبل از ارسال کلیه محصولات به انبار ، دامپزشک آنان را از لحاظ بهداشتی بودن بررسی می نماید .

پس از مرحله فوق ، لاشه باقیمانده توسط دامپزشک بدقت بررسی می شود و پس از تأیید و ممهور گردیدن وتوزین به قسمت پیش سردکن انتقال می یابد . لاشه ها حدود 24 ساعت در این قسمت نگهداری می شوند تا دمای آنان متعادل گردد و در نهایت توسط ماشینهای یخچالدار بهداشتی ، در سکوها بارگیری شده و به بازار مصرف عرضه خواهند شد .

بخشی از لاشه بدست آمده (40%) وارد مرحله جدیدی می گردد . در این مرحله پس از بی خس نمودن گوشت ( استخوان گیری )، آن را در ظروف بسته بندی یک یا 2 کیلوگرمی (بر حسب سفارش) بسته بندی و روانه سردخانه می نمایند .

در صورتیکه دامپزشک لاشه را از لحاظ بهداشتی بودن تأیید ننماید ، لاشه مورد نظر تا سه روز در سردخانه هایی که بهمین منظور ایجاد شده اند ، نگهداری شده و پس از حصول به نتیجه مورد نظر به مانند لاشه های دیگر وارد انبار محصولات می شوند . در غیر اینصورت آن را به فرآیند پخت ضایعات انتقال خواهند داد و از آن بعنوان ماده اولیه فرآیند پخت ضایعات استفاده خواهند نمود .

بررسی مواد اولیه مورد نیاز طرح گشتارگاه دام

مواد اولیه واحد های کشتارگاهی چه دام مورد نیاز و چه مواد بسته بندی از داخل تامین میگردد.

مواد اولیه مورد نیاز کشتار گاه صنعتی شامل سنگین(گاو) و سبک(گوسفند و بز) میباشد و برای بسته بندی محصولات , از موادی چون کارتن , ظروف یکبار مصرف و نایلون و… استفاده خواهد شد.

پیشنهاد منطقه مناسب طرح گشتارگاه دام

همانطوریکه می دانیم برای انتخاب محل اجرای هر طرحی ، پارامترهای مختلفی مورد بررسی قرارمی گیرد که به چند مورد مهم آن بصورت زیر اشاره می گردد :

- دسترسی به مواد اولیه

در این خصوص لازم است نکته اساسی یعنی نزدیکی به مواد اولیه مد نظر قرار گیرد.به دلیل اینکه حمل و نقل دام قبل از کشتار بسیار مهم و حیاتی است وباید با دقت زیادی صورت پذیرد.به همین دلیل شریط حمل و نقل دام باید بررسی گردد.

شرایط حمل ونقل دام : دام ها ی کشتاری بایستی با دقت زیادی حمل شوند . تا از ابتلای آنها به بیماری های مختلف و یا از وارد شدن هر گونه ضربه وصدمه در طول مسیر پیشگیری شود. سهل انگاری و بی توجهی به نکات بیان شده می تواند قسمتی از گوشت دام از نظر اقتصادی بی ارزش کند.

در زمان حمل ونقل باید به مسائلی مانند لنگش ، خفگی ، لگدمال شدن و یا ابتلاء به بیماری هایی نظیر تب حمل ونقل توجه نمود . دربعضی از کشورها قوانین و مقررات خاصی جهت نقل و انتقال دام ها وضع شده است و از جابجایی دام ها با هر وسیله ای که سبب بیماری و یا وارد شدن هر گونه صدمه ای بر حیوان شود جلوگیری می کنند.

تنش ها هنگام حمل ونقل به میزان موجب کاهش کیفیت گوشت استحصالی خواهند شد. اثر تنش روی دام و لاشه آن سبب کاهش ذخائر کلیگوژن و در نتیجه افزایش PH نهایی خواهد شد و به افزایش سفتی و سختی گوشت کمک می کند . می توان با استفاده از روش های صحیح حمل و نقل دام و بهره گیری از تغذیه مناسب و استراحت دادن به دام ، تنش های قبل از کشتار را به حداقل رساند .

- امکان انتخاب زمین مناسب

مکان کشتارگاه باید نقطه ای دور از شهر در نظر گرفته شود تا ساکنین شهر از آثار منفی آن از قبیل بو وکثافت , حشرات و صداهای مختلف حیوانات و کارگران , خریداران , فروشندگان, و سایط نقلیه و غیره در امان باشند ولی تحولاتی که در ساختمانهای کشتارگاههای جدید پدید آمده این معایب را مرتفع نموده است ولی با اطمینان نمیتوان گفت که وجود کشتارگاه نزدیک نزدیک شهر یک موسسه مزاحم و غیر بهداشتی نمیباشد.به همین منظور پاره ای نکات حائز اهمیت است که طراحان کشتارگاه ها باید حتماً به آن توجه نمایند.

- محل زمین باید خاج شهر باشدو امکان توسعه مجدد ان وجود داشته باشد.

- فاصله محل کشتارگاه تا شهر برای کشتارگاههای بزرگ حداکثر 6 کیلومتر و برای کشتارگاههای متوسط 3 کیلومتر و برای کشتارگاههای کوچک 2 کیلومتر باشد.

- موقعیت زمین:زمین کشتارگاه باید در کنار یکی از جاده های اصلی شهر واقع و یا اینکه بوسیله جاده فرعی خصوصی کوتاهی به جاده اصلی مرتبط گردد-در شهر هائیکه در مسیر راهآهن واقع شده اند باید نزدیک بودن محل کشتارگاه به خط راهآهن و امکان ایجاد خط فرعی رعایت شود.

- محل کشتارگاه در قسمت پایین شهر از نظر شیب در نظر گرفته شود.

- باید د رمحلی احداث شود که از نظر راه های ارتباطی به آسانی دام های کشتاری را بتوان به آن محل حمل کرد .به نحوی که نیازی به محل ونقل دام ها در مسافت های طولانی نباشد .

- در مناطقی که باد ویا باد های موسمی وجود دارد باید زمین کشتارگاه را در محلی انتخاب نمود که جهت باد از محل کشتارگاه به طرف داخل شهر نباشد.

- زمین کشتارگاه باید در جائی انتخاب شود که امکان تامین آب مورد احتیاج در آن موجود باشد.

در کشتارگاههای بزرگ به دلیل مصرف زیاد اب , استفاده از آب لوله کشی شهر ها توصیه نمیشود و بهتر است باغ حفر چاه عمیق مقدار آب مورد نیاز را تامین نمود ولی برای کشتارگاههای متوسط و کوچک استفاده از آب لوله کشی شهر در صورت امکان از نظر مقدار آب و لوله کشی مفید است.

- محل کشتارگاه در جهت توسعه شهر انتخاب نگردد.

- زمین کشتارگاه باید حتی الامکان به شکل مستطیل باشد.زیرا تاسیسات کشتارگاه در جهت طولی قرار دارد.

- طول زمین در جهت قبله باشد.البته این موضوع در ایران به لحاظ ذبح دام مطابق موازین اسلامی حائز اهمیت است که طراحان کشتارگاهها باید حتما به ان توجه نمایند

- یکی از پارامترهای مهم انتخاب محل اجرای طرح ، امکان دسترسی به مواد اولیه است .مواد اولیه کشتارگاهها در واقع دام اعم از دام گاوی و یا دام گوسفندی میباشد.بدین منظور لازم است 5 استان برتر تولیدکننده دام سبک در کشور براساس رتبه معرفی گردد.

- فارس

- خراسان رضوی

- لرستان

- آذربایجان غربی

- آذربایجان شرقی

- دسترسی به بازار های فروش

با بررسی آماری بالا به این نتیجه میرسیم که استانهای فارس , خراسان رضوی و لرستان, آذربایجان شرقی, آذربایجان غربی و استان خوزستان 6 استان اول در تولید دام سبک هستند.همچنین استانهای مازندران, گیلان,آذربایجان شرقی,اصفهان, آذربایجان غربی و خوزستان جزء 6 استان اول در تولیددام سنگین هستند.ضمنا, استانهای آذربایجان غربی, اذربایجان شرقی,خوزستان ,اصفهان, اردبیل و مازندران دارای آمار تولیدی دام از لحاظ تناسب تولید دام سبک و سنگین هستند.

ضمناً از نظر گوشت قابل استحصال هم استانهای فارس,خراسان رضوی,آذربایجان شرقی,مازندران,آذربایجان غربی,خوزستان و لرستان دارای بالاترین آمار میباشند.